Luchtige grappige beertjes, pindaflips, cornflakes, snackrepen, ontbijtgranen in alle vormen en kleuren, pasta, krokettenbrood, soja droog vlees, kattenvoer en hondenvoer, alles komt uit de extruder. De extrudermachine slokt zowat alles op en verandert goedkope grondstoffen in dure eindproducten. Maar ons is bewust, de wonderbaarlijke tovenaar zou zonder de grote hoeveelheid aan producten de weg in de winkelrekken nooit gevonden hebben.

Langzaam zakt het tarwegries in de trechter van de extruder. Onder de trechter, in een metalen huls, draait een stalen spiraal. Deze zuigt de voedzame massa op en transporteert het verder. Het wordt nauwer en nauwer. Enorme schuif- en drukkrachten bewegen de pulp genadeloos verder. Tijdens dit proces wordt het steeds heter. Aan het einde van de pijp wordt de massa door een mondstuk geperst. Plotseling verdampt het water en de moes komt omhoog. Roterende messen hakken de luchtige massa in de gewenste vorm. Vitamines die tijdens deze procedure verloren zijn gegaan, worden door fijne spuitmondjes erop gespoten. De ontbijtkringels zijn klaar.

De geschiedenis van de extruder

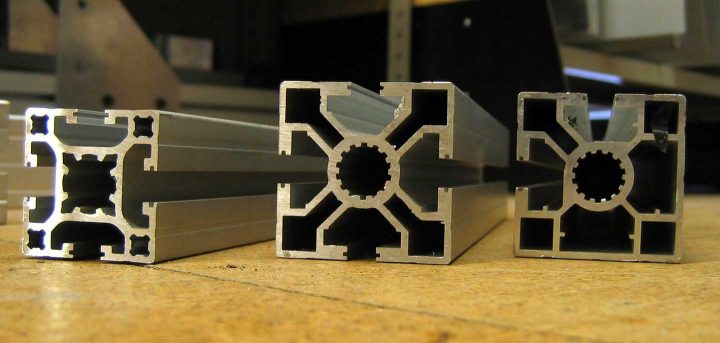

Volgens het woordenboek betekent extruderen of staafpersen, zoals dit proces ook wel wordt genoemd: “Een product door een spuitstuk, gat of spleet persen om er een bepaalde vorm uit te krijgen”. De eerste producten die uit een extruder kwamen waren naadloze loden buizen. Tegenwoordig worden er allerlei soorten kunststof buizen en profielen mee gemaakt. Maar ook bakstenen, koperdraad, gecoate draden, zeep en vele andere dingen worden om hun vorm te krijgen door een extruder geperst.

Het duurde niet lang voordat de voedingsindustrie de extrude voor zijn eigen gebruik ondekte. In 1869 werden vleesstukken door de machine geperst en in worstvellen gestopt. De extruder doet inderdaad aan de goede oude worstmachine of vleesmolen denken. Het extrusieprincipe kan men ook al lang in de pastaverwerking terugvinden. Hydraulisch aangedreven zuigerpersen duwen bevochtigd griesmeel door geperforeerde platen om spaghetti, croissants, spiralen, sterren en letters te vormen. Walsextruders en zuigerpersen transformeren in de zoetwarenindustrie suikermassa’s in iedere denkbare vorm.

De introductie van de schroefextruder in de pasta-industrie in het midden van de jaren 1930 markeerde het begin van een moderne tijdperk van extrusie in de voedingsmiddelentechnologie.

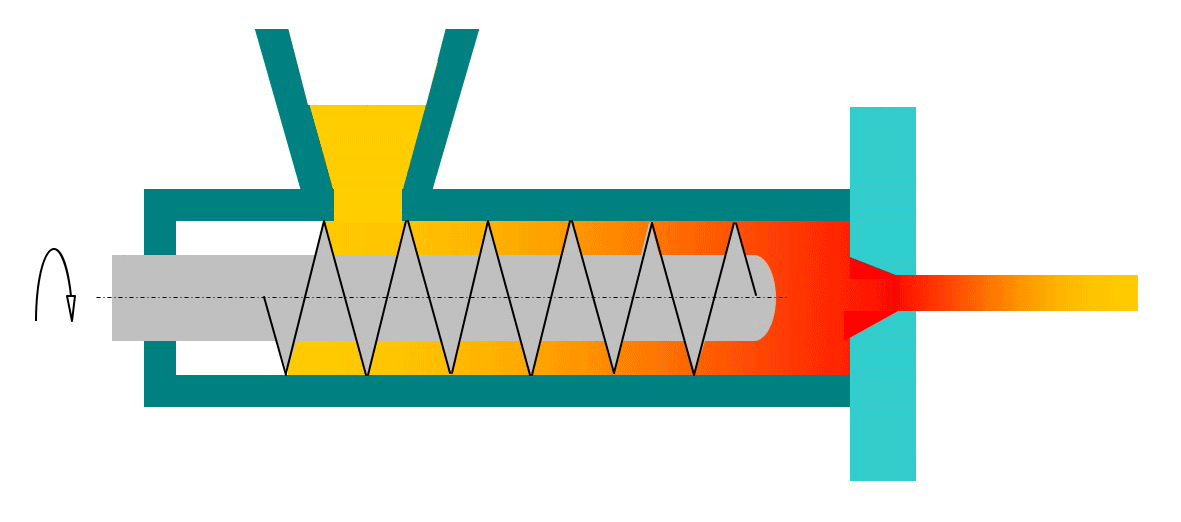

Opbouw van de kookextruder

Eenvoudig gezegd kan elke extruder in de volgende onderdelen worden onderverdeeld. Eerst komt de toevoerzone, vergelijkbaar met een trechter. Hier wordt de grondstof, of dat nu bloem, griesmeel, pap, gemalen pinda’s, maïspap, zetmeel of een suikermassa is, toegevoerd. Een schroef, soms twee co- of contra-roterende schroeven, transporteert het materiaal verder.

Daarna volgt de omzettingsfase. Hier vindt het mengen, verdikken, verwarmen, smelten, samenpersen, verkleven en pasteus maken plaats. Er vinden mechanische en thermische reacties plaats. Daarom wordt de extruder ook wel een bioreactor genoemd.

Nu bereikt het verwerkte product de uitwerpzone. Een spuitmond is de grens. De spuitmond en de daaropvolgende roterende messen bepalen in grote mate de vorm van het product. Wanneer de verwarmde massa door de spuitmond wordt geperst, verdampt het water in het product door de drukvermindering onmiddelijk. Het zet uit, krijgt een poreuze structuur, is licht en luchtig. In principe bootst extrusie de conventionele productie van popcorn na. Popcorn wordt bij ongeveer 9,5 bar gepoft en heeft een temperatuur van ongeveer 175 graden Celsius.

Het resultaat: productverscheidenheid

De extruder slikt zowat alles, of het nu afvalproducten of waardevolle grondstoffen zijn. Afhankelijk van het proces worden droge grondstoffen, bevochtigde of pulpachtige massa’s verwerkt. Vaak is de warmte die door de schuifkrachten en de druk wordt opgewekt al voldoende om het materiaal te transformeren. Dit wordt koude extrusie genoemd. Er worden temperaturen van 40 tot 60 graden Celsius gegenereerd. Er zijn echter ook processen waarbij extra warmte moet worden toegevoegd. De warmextruder werkt bij 70 – 130 graden en de hetextruder bij 130 – 250 graden. De meeste kookextruders zijn op combinaties van wrijvingswarmte en extern toegevoerde warmte gebaseerd. De druk varieert tot 200 bar.

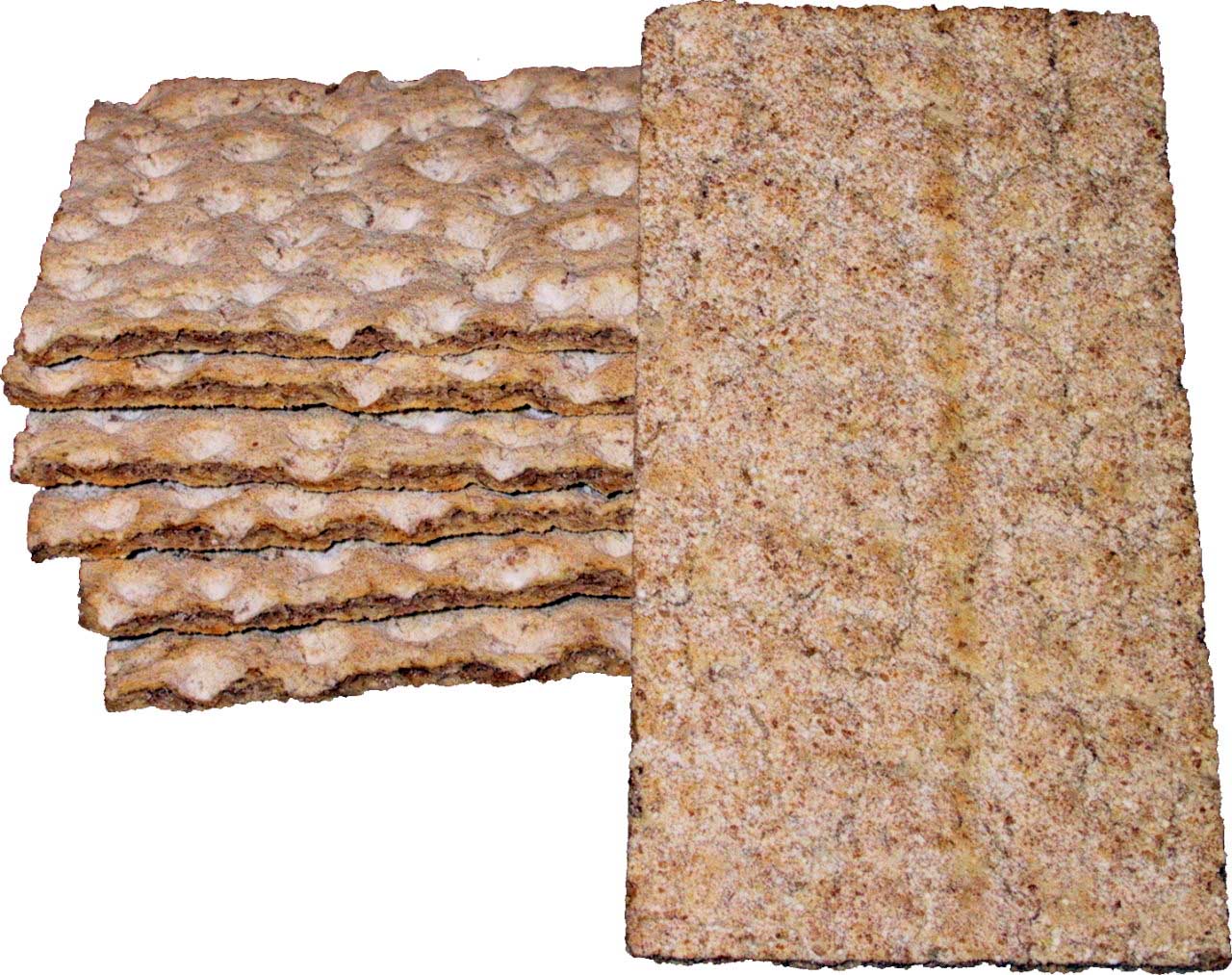

De variëteit aan producten die uit de extruder komen is overweldigend. Veel conventionele bak- of kookprocessen worden door de extruder vervangen. Vandaag de dag komen bijna alle ontbijtgranen uit de extruder. Er is een nieuwe generatie knäckebröd ontstaan. Het heeft een luchtige, lichte langevezelstructuur.

Maalafvalproducten zoals zemelen en maalsel worden in de extruder verfijnd, krijgen nieuwe structuren en worden aan bakkerijproducten toegevoegd. Het produceert ook paneermeel en gemodificeerd zetmeel. Veel instantvoedingsmiddelen zoals droge soepen worden tegenwoordig in de extruder geproduceerd. Olie wordt er uit gewonnen. Kauwgom en zelfs chocolade worden in extruders geproduceerd. Er kunnen veel trucs toegepast worden om een gebrek aan smaak door snelle productie of minder waardevolle grondstoffen te compenseren.

Een ander interessant product is het eieren metier. Gekookte, gesneden eieren worden vaak voor decoratie gebruikt. Het is daarom erg praktisch om de eieren apart in dooier en eiwit in de extruder te koken en ze dan vakkundig weer samen te voegen. Het eindproduct zijn meterslange staafjes met de dooier altijd keurig in het midden van het eiwit. Er ontstaat geen afval bij het snijden.

Wat gebeurt er eigenlijk met de voedingsstoffen?

Zetmeel uit rauwe producten, wordt bijna volledig afgebroken. Het wordt daardoor gemakkelijk verteerbaar. Dit leidt tot gelatinering en uitzetting, en soms ook tot ongewenste roosteringsprocessen.

Er is weinig over de omzetting van eiwit in de extruder bekend. Wel is bekend dat sommige belangrijke aminozuren worden vernietigd. Het is bewezen dat schadelijke enzymen in peulvruchten, zoals trypsineremmers in sojabonen, onschadelijk gemaakt worden. De veranderingen die tijdens extrusie optreden zijn zeer divers en kunnen alleen met behulp van zeer complexe en dure methoden geanalyseerd worden. Daarom bestaan er nog niet veel onafhankelijke onderzoeksresultaten.

Het verlies aan voedingswaarde wordt gedeeltelijk beperkt omdat de verblijftijd in de extruder erg kort is en de massa niet lang aan hoge temperaturen wordt blootgesteld. Het grootste verlies aan voedingswaarde is echter in de vitamines te vinden als gevolg van de hoge hitte. Graanproducten voorzien ons van de belangrijke vitamines van de B-groep en foliumzuur. Afhankelijk van het proces treedt er een verlies van 50 – 80% op. Voedingsdeskundigen raden aan om de grondstoffen zo voorzichtig mogelijk te behandelen. Wat er in de extruder gebeurt, is zeker niet voorzichtig te noemen. Daarom worden de ontbijtgranen achteraf met vitamines verrijkt.

Extruderproducten ja of nee?

Geëxtrudeerde producten zijn een integraal onderdeel van onze voeding geworden. Vooral kinderen vragen er steeds weer naar. Of het nu in de vorm van snacks, snackrepen, snoep of ontbijtgranen is. We doen er echter goed aan om ze te beperken. Kort samengevat is het meestal lucht die tegen een hoge prijs wordt verkocht. Dure eindproducten worden uit goedkope grondstoffen gemaakt. Heel vaak zal de voedingsindustrie zich op de smaak van de consument richten en minder op de waardevolle ingrediënten die voor een gezond dieet belangrijk zijn.

Als we geëxtrudeerde producten op tafel zetten, moeten we die zeker met verse, onbehandelde groenten, fruit, noten, zaden en conventionele graanproducten aanvullen. Dit zijn de dingen die ons lichaam van belangrijke stoffen voor onze gezondheid voorzien

Blijf geinformeerd

Meld je aan voor onze nieuwsbrief en blijf op de hoogte over je gezondheid

Esther Neumann heeft voedingsleer aan de Universiteit van Wenen gestudeerd. Sindsdien was ze auteur voor het gezondheidstijdschrift “Leben und Gesundheit” en gaf op verschillende plaatsen in Oostenrijk gezondheidslezingen.

Geef een reactie